Prijsaanvragen van samenstellingen en een veelvoud van single parts doen metaalbedrijven de das om. Vooral als gaat om combinaties van plaatwerk met en buizen en kokers. Daar hebben wij een oplossing voor bij AESC. In deze blog lees je meer over onze mogelijkheden voor het calculeren van 3D-files voor de maakindustrie.

Als reseller van software in de maakindustrie merken we bij AESC een enorme behoefte naar software en methodieken om sneller offerteaanvragen te kunnen verwerken. En als het even kan, een methodiek die de offertes direct gereedmaakt voor de productie.

Wat merken wij op in de markt?

Klanten van metaalbewerkers vragen een prijs aan voor de productie en levering van hun onderdelen. Voor een aanvraag van een paar onderdelen hoeft dit nog geen probleem te zijn. Alhoewel dit in sommige gevallen ook al veel handelingen vergt van de verkoopafdeling of werkvoorbereiding. De verwachting van de klant is dat ze het liefst binnen een half uur een prijs ontvangen. De metaalbewerkers voelen de druk, omdat dezelfde aanvraag bij concullega’s wordt uitgezet.

De vraag naar calculatiesoftware neemt toe

Hierdoor neemt de vraag naar calculatiesoftware de laatste jaren enorm toe. Men ontvangt van de klant een CAD-file met daarbij een specificatie van het materiaal en eventueel nabewerkingen. Een dergelijke samenstelling kan bestaan uit plaatwerk, kokers of buizen, verspanende delen en koopdelen.

Het is een monnikenwerk om in een willekeurig CAD-systeem handmatig uit te zoeken wat voor type onderdeel het is. En als dat eenmaal gedaan is, is het nog de vraag of het überhaupt maakbaar is. Alle plaatwerkdelen moeten worden uitgevouwen. Deze gaan bijvoorbeeld door de CAM-software van de snijmachine heen om de tijden en het benodigde materiaal te berekenen. Daarna nog naar het ERP-systeem (vaak nog handmatig) of door een Excelsheet. Enkele uren verder en de offerte kan naar de klant. Vervolgens is het nog maar de vraag of het een opdracht wordt.

Gemaakte uren voor het maken van de offerte moet je voor lief nemen. Als je geluk hebt dan wordt het een opdracht, zo niet dan heb je veel tijd verloren.

De oplossing: Calculate for SpaceClaim

Vanuit deze pijnpunten is AESC een oplossing gaan bedenken en heeft de software Calculate for SpaceClaim ontwikkeld. Inmiddels zijn er al vele metaalbewerkers verlost van de hierboven genoemde problematiek.

Hieronder lees je hoe dit systeem werkt.

Bestanden importeren

We beginnen bij het begin: het importeren van de bestanden. Dit kunnen 3D-Steps, SolidWorks, Inventor, SolidEdge, Catia, Parasolids of zelfs 2D-DXF-files zijn. Calculate maakt gebruik van SpaceClaim en SpaceClaim importeert bijna ieder CAD-format. Alle gangbare files zijn dus te verwerken.

Geometrie herkennen

Na het importeren wordt er een geometrie herkenning gedaan zodat er direct zichtbaar wordt wat plaatwerkdelen zijn en wat kokers of buizen. Alles wat niet als plaat of koker wordt herkend, wordt automatisch beschouwd als een overig deel die handmatig kan worden toegekend als koop- of verspaningsdeel. Er wordt in een duidelijk overzicht weergegeven wat er in de samenstelling zit. Tijdens dit proces wordt er onder andere gecontroleerd of de plaatdelen zijn uit te slaan en of de kokers en buizen voldoen aan de voorwaarden.

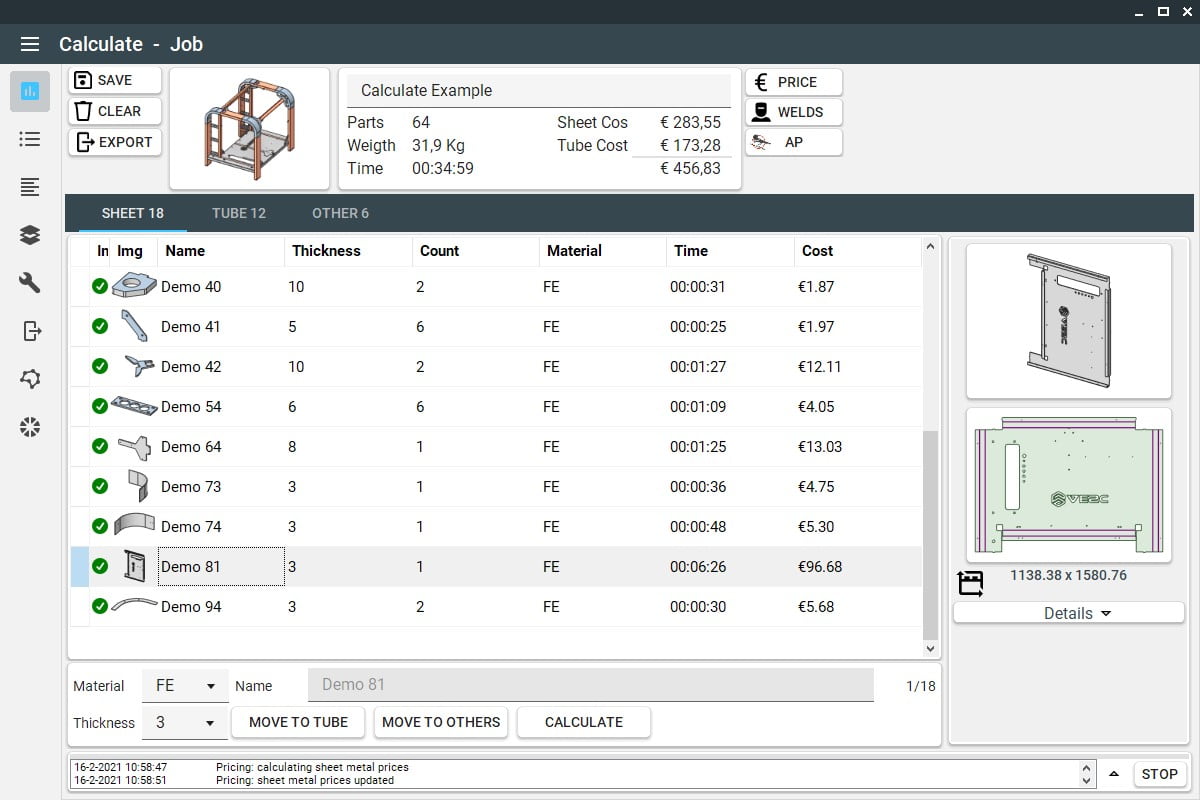

Bewerkingstijd en kostprijs berekenen

Na het toekennen van het materiaal worden direct de bewerkingstijden berekend. Indien de eindklant ook een stuklijst met daarin materialen heeft toegezonden, kan dit direct worden overgenomen. Calculate haalt alle benodigde informatie uit de geometrie. Denk hierbij aan diktes, lengtes, breedtes, oppervlaktes, zettingen, lengtes van zettingen, aantal gaten, snijcontouren en nog veel meer. Deze data wordt doorgezet naar een rule engine waar bewerkingstijden en kostprijzen worden berekend. Deze rule engine is toegankelijk voor de metaalbewerker, waardoor hij zelf invloed heeft op de prijsopbouw en de regels.

Samenstellingen of mono’s?

Calculate importeert zowel samenstellingen als losse onderdelen (mono’s), zolang het maar geometrie is. Dus ontvang je één stepfile met daarin meerdere onderdelen, of juist tien stepfiles met daarin één onderdeel? Dat maakt voor Calculate geen verschil. Als je lasbewerkingen toe wilt kennen dan is het mooier om een samenstelling te importeren, omdat je met Calculate de lassen kunt plaatsen.

Wat levert deze software op?

Wat Calculate oplevert? Met name een veel efficiëntere werkwijze. Allereerst bespaart de metaalbewerker veel tijd. Afhankelijk van het aantal onderdelen kan dit hoog oplopen. Enkele van onze klanten zijn van een calculatieproces van enkele uren tot enkele minuten gegaan. De tijdsbesparing is dus enorm.

De tijdsbesparing tijdens het offertetraject is niet het enige wat belangrijk is. Al kun je nog zo snel een offerte sturen naar je klant: als hij akkoord geeft en je hebt veel werk met het optimaliseren van de bestanden, het maken van de uitslagen enz., dan is de besparing nog niet optimaal.

Met Calculate hebben we ons ook geconcentreerd op de werkvoorbereiding. Na goedkeuring van de offerte zijn alle bestanden direct bruikbaar voor de productie. Er wordt namelijk uniforme data de fabriek ingestuurd. Hierdoor kan er geautomatiseerd worden, omdat er nauwelijks verassingen ontstaan.

Bestel een gratis proefversie

Ben je nog niet helemaal overtuigd van de voordelen? Via AESC kun je gemakkelijk een gratis proefversie bestellen van SpaceClaim Calculate. Uiteraard geheel vrijblijvend: je zit nergens aan vast.

Neem de tijd om te kijken of de software bij je past. En ontdek de trainingsmogelijkheden bij AESC om wegwijs te worden in het programma.

FAQ over Calculate for SpaceClaim

Heb je nog meer vragen over Calculate for Spaceclaim? Wij hebben een aantal antwoorden op veelgestelde vragen voor je op een rijtje gezet:

Waarom is het calculeren van 3D-CAD-files interessant?

Het calculeren van 3D-CAD-files is interessant, omdat het om 3D-files gaat waarvoor wij een algoritme hebben ontwikkeld. We kunnen de geometrie en de features dus snel en foutloos herkennen.

In 3D-files zit veel meer informatie dan in 2D-DXF-files. Wij halen uit een 3D-file alle informatie die nodig is om een accurate en snelle offerte te kunnen maken. Omdat we gebruik maken van SpaceClaim (kort gezegd: een 3D-modelleer-systeem) kunnen we ook geautomatiseerd geometrische wijzigingen aanbrengen. Denk hierbij aan het automatisch graveren van het onderdeelnaam, andere metadata of het aanpassen van de diameter van gaten. Ook foutieve tekeningen kunnen gemakkelijk aangepast worden.

Wanneer zou je online willen calculeren (klantportal) en wanneer offline?

Vaak is dit een bedrijfskeuze. Het voordeel van een online calculatie softwareprogramma, zoals Oroox, is dat de klant zichzelf bedient en de verkoopafdeling hier weinig werk aan heeft. Het nadeel is dat de klant het werk moet doen. Dit kan een voordeel maar ook een nadeel zijn.

Wij zien in de markt dat er tussen metaalbedrijven en haar opdrachtgevers lange termijn afspraken worden gemaakt. In deze gevallen gaat het dan meestal om de grotere samenstellingen, ook wel bekend als lassamenstellingen. Dit vergt meer werk dan enkel snijden/kanten. De samenstellingen zijn vaak complexer waardoor het nodig is dat er een werkvoorbereider naar kijkt. De klant gooit het liefst de STEP-file over de schutting en verwacht van de metaalbewerker dat hij het uitzoekt en een prijs terug mailt.

Voor dergelijke projecten, dus vaak de grotere samenstellingen waar meer in zit dan alleen maar snijden en zetten, wordt door de metaalbewerkers de voorkeur aangegeven om offline te behandelen. Dit neemt niet weg dat een combinatie tussen een online klant portal (bijvoorbeeld Oroox) en offline calculeren van grote meerwaarde kan zijn.

Het berekenen van lassen is nu vaak natte vingerwerk, hoe gaat Calculate hier mee om?

Lassen kunnen door de werkvoorbereider/gebruiker van Calculate worden aangeduid. Er wordt onderscheid gemaakt tussen de verschillende soorten van lassen. Deze kan de werkvoorbereider overigens zelf configureren.

De las wordt ook zichtbaar in het 3D-model. Alle lengtes en types worden in de rule engine gestopt zodat ook hier de prijs van wordt berekend.

Welke type onderdelen en bewerkingen zou je dan willen verwerken?

Calculate herkent automatisch plaatwerk, buizen en kokers. Profielen worden momenteel nog niet automatisch herkend. Alle overige delen worden wel meegenomen in het overzicht zodat hier handmatig een prijs kan worden toegekend en naar het ERP systeem verstuurd kan worden.

Automatisch worden de snijcontouren en zettingen herkend voor de plaatdelen en kokers. Verzonken gaten worden ook automatisch herkend en zelfs op een aparte laag verwerkt in de DXF files.

Nabewerkingen kunnen vaak niet automatisch worden herkend, tenzij het in de geometrie te achterhalen valt. De meeste nabewerkingen zouden door een gebruiker moeten worden ingegeven. Denk hierbij aan poedercoaten, kantje breken etcetera. Er kan worden ingesteld dat dit een vrij in te vullen veld is of het wordt gekoppeld aan één van de vele geometrische data zoals het oppervlakte of gewicht.

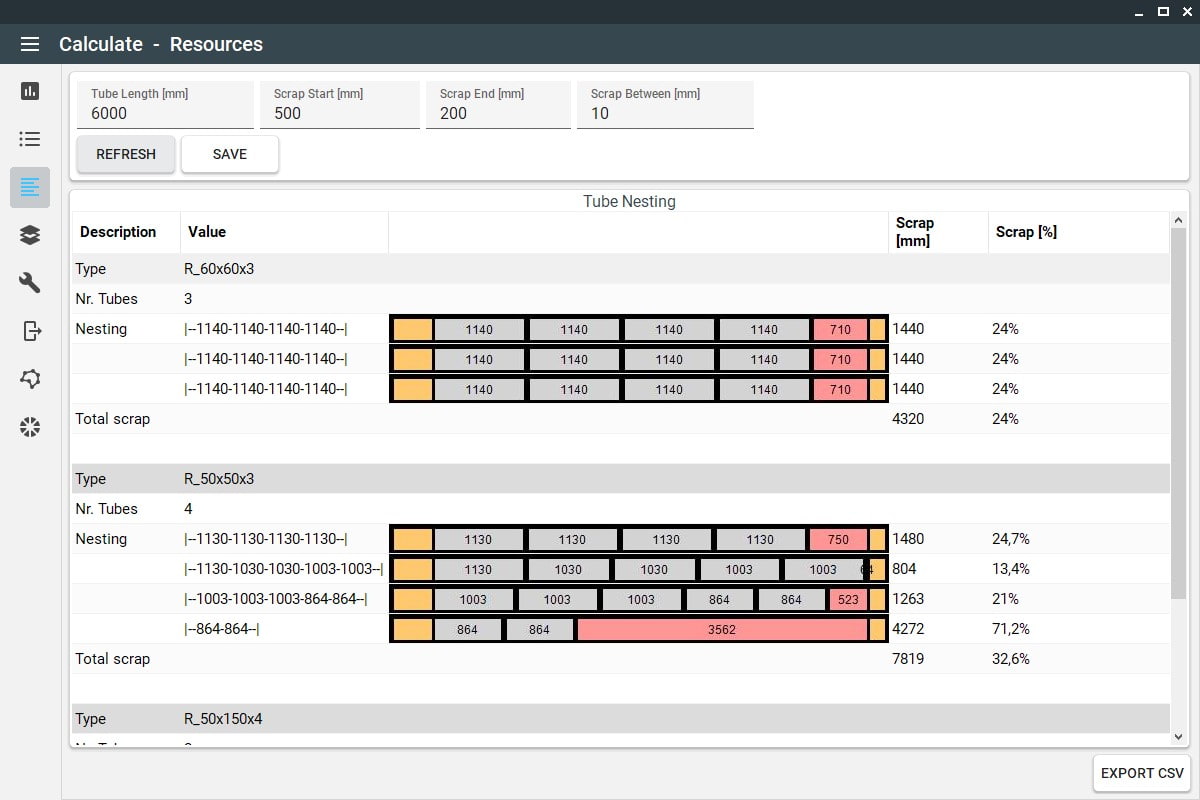

Is het ook te gebruiken voor buislaseren?

Ja, ook uit de buizen/kokers wordt alle informatie verkregen. In de rule engine zullen de snijparameters van de buislaser moeten worden ingesteld. Er wordt een buisnesting gemaakt zodat ook de materiaalbehoefte bekend is. In de rule engine kan er worden bepaald met welke parameters er wordt gerekend.

Bereken je alle hele lengtes door, of enkel het netto product? Deze keuze is aan de gebruiker.

Berekent Calculate ook de tijden voor draaien en frezen?

Nee, dit wordt momenteel niet gedaan.

Kan je koppelen met ERP? Zo ja? Welke data?

Alle data die gebruikt wordt in Calculate kan worden gekoppeld aan ERP-systemen. Het is dus mogelijk om ERP te voeden met alle informatie en bijvoorbeeld vanuit daar de offerte te versturen en na opdracht de planning te maken.

Kan je met Calculate ook koppelen aan artikelen databases zoals voor bouten/moeren?

Als er een database voorhanden is en daarin staat voldoende metadata dan kan Calculate hier mee communiceren. Vervolgens wordt het juiste artikelnummer toegekend aan het nieuwe onderdeel. Hiermee wordt voorkomen dat er vervuiling ontstaat in de systemen.

Hoe zit het met de maakbaarheidscontrole?

Doordat Calculate alle informatie uit de geometrie haalt kan er op basis van deze informatie maakbaarheidscontroles worden uitgevoerd. Dat kan variëren van maximale gewicht of lengte tot aan gaten die te dicht in de buigzone zitten.

Om een maakbaarheidscontrole voort te zetten heeft Calculate de mogelijkheid om te koppelen met AutoPOL. Dit is offline kantsoftware waarin het kantproces volledig wordt gesimuleerd. Dit proces gebeurd volledig op de achtergrond en de feedback wordt door Calculate weergegeven. Er wordt onder andere gecontroleerd of de gereedschappen aanwezig zijn in de fabriek en of dat er een botsing is met de kantbank.

Calculate heeft ook een koppeling met Libellula. Snijbestanden kunnen naar Libellula worden gestuurd zodat deze direct genest en gesneden kunnen worden.

Moeten gebruikers hun huidige CAD systeem vervangen?

Dit is niet persé nodig. Alhoewel onze ervaring is dat wanneer de klant zien hoe eenvoudig er getekend kan worden in SpaceClaim en files kunnen worden aangepast dat men snel naar SpaceClaim grijpt.

Vragen naar aanleiding van deze blog? Neem contact op

Staat jouw vraag er niet tussen? Neem dan gerust contact met ons op.

We helpen je graag verder!